Robotiklösungen für das Handwerk

Das Netzwerk RobidHolz hat das Ziel die Komplexität in automatisierten Fertingungsprozessen zu reduzieren. Der Einsatz verschiedene technologische Ansätze und die stetige Weiterentwicklung dieser für das Handwerk steht im Fokus unserer Arbeit.

Unsere Partner

Erfüllen neuer Kundenanforderungen und technischer Fortschritt

Aufgrund der Kundenanforderungen im 21. Jahrhundert und des technischen Fortschritts bei der Entwicklung von Robotern haben Unternehmen in der Möbelherstellung und der Innenausstattungsbranche darüber nachgedacht, die Vorteile der Robotik zu nutzen, um ihr Angebot innovativ zu erweitern. Bisher wurden individuelle Roboterlösungen für handwerkliche Kleinserien, die in der Möbelherstellung häufig vorkommen (mit unterschiedlichen Holzarten, OSB, Spanplatten, MDF, Kompositmaterialien), nicht ausreichend umgesetzt. Die Notwendigkeit von Digitalisierung und Automatisierung, die Einführung von Industrie 4.0-Prinzipien und die Entlastung der Fachkräfte von monotonen Aufgaben haben die Partner im Netzwerk dazu motiviert, Ideen für entsprechende Anlagenentwicklungen zu entwickeln, um Kreativität und Wertschöpfung zu steigern.

Ziele des Netzwerks

Bisher wurden individuelle Roboterlösungen für handwerkliche Klein- und Kleinstserien in der Möbelherstellung nicht ausreichend umgesetzt.

Das Netzwerk hat folgende Hauptziele, um dies zu ändern:

Kostenreduzierung

Die Hauptziele des Netzwerks sind es, die Komplexität und Kosten für die Entwicklung solcher Anlagen zu reduzieren.

Erfüllung flexibler Anforderungen

Zusätzlich müssen die flexiblen Anforderungen an verschiedene Bauteilgeometrien und Fertigungsprozesse erfüllt werden.

Einsatz & Weiterentwicklung

Um die Komplexität zu reduzieren, plant das Netzwerk RobidHolz verschiedene technologische Ansätze einzusetzen und speziell für das Handwerk weiterzuentwickeln.

Vereinfachung

Diese Ansätze sollen die Bedienung und Einrichtung der Systeme vereinfachen, sodass auch Personen ohne umfangreiches technologisches Fachwissen Roboteranwendungen nutzen können. Dadurch wird die Akzeptanz der Anlagenbediener weiter gesteigert.

Unsere Projekte

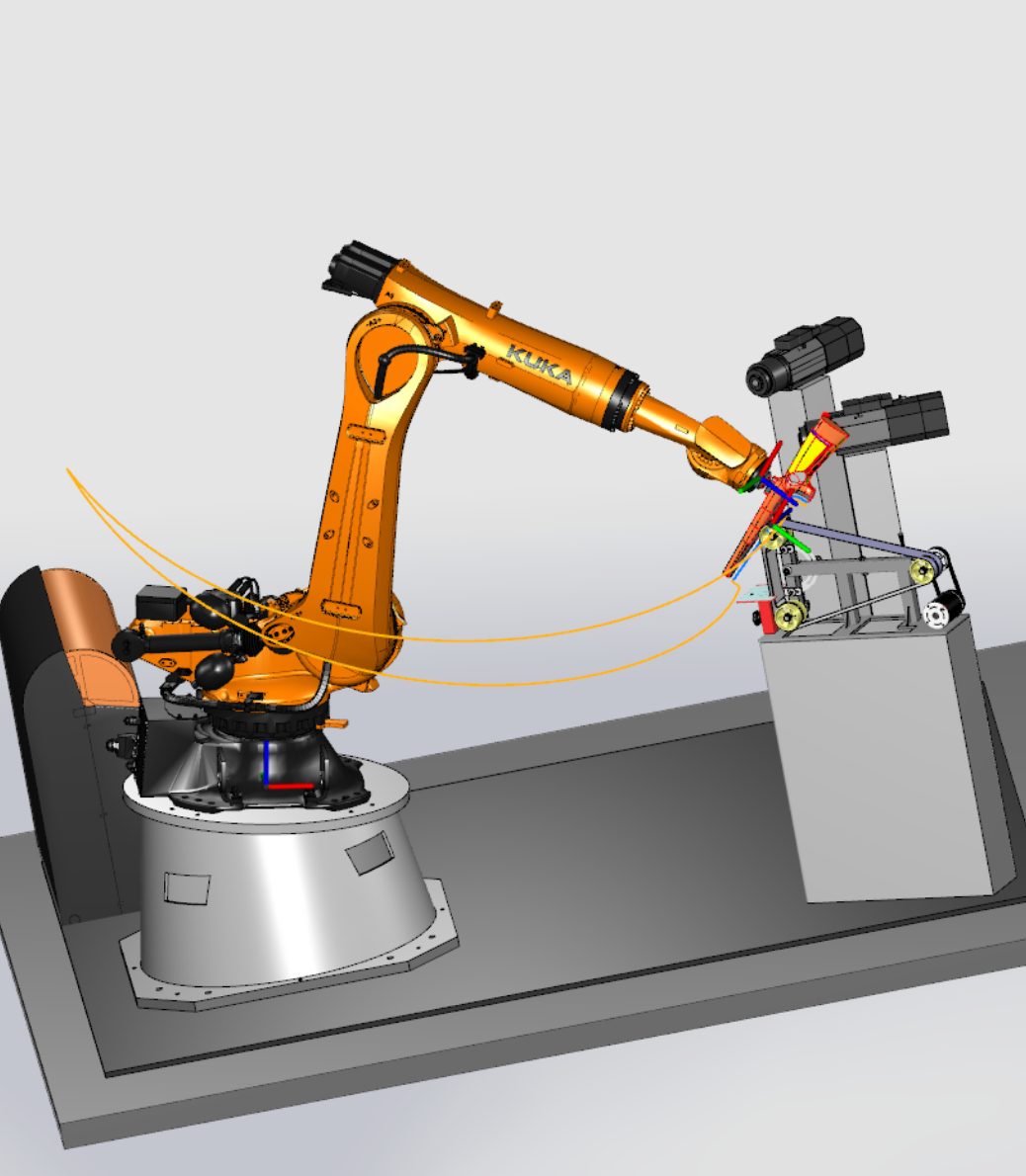

Part-to-Tool

Die Projektidee beinhaltet die Entwicklung eines modifizierten Robotik-Systems für die Möbel- und Innenausbaubranche.

Der Roboter führt das Werkstück und übernimmt (z. B.) komplexe Schleifarbeiten an einer entsprechenden stationären CNC-Maschine. Ziel ist es, monotone und gesundheitsgefährdende Arbeiten vom Handwerker auf das neuartige Bearbeitungssystem auszulagern und frei geformte Massivholzteile und ähnliche Bauteile effizient zu bearbeiten.

Weitere Produktivitätssteigerungen sind z. B. durch die Ableitung der Schleifprogramme aus den Fräsprogrammen und CAD-Konstruktionsdaten der ursprünglichen Bauteile möglich.

Einsatzfelderweiterung Leichtbauroboter

Das geplante Projekt untersucht das Potenzial von Leichtbaurobotern (LBR) im Möbel- und Innenausbau, um Bearbeitungsaufgaben effizienter und ergonomischer zu gestalten - z. B. beim Fräsen von Kanten, Schleifen von Treppengeländern oder bei Beschichtungsaufgaben.

Softwaretechnische und mechatronische Maßnahmen werden entwickelt, um die Eignung von kostengünstigen LBR zu verbessern. Die Validierung erfolgt durch Use-Cases bei den Netzwerkpartnern, um die nachfolgende Anwendbarkeit auf andere Betriebe zu zeigen.

So können Handwerksbetriebe ihre Produktivität steigern und wettbewerbsfähig bleiben, ohne ihre Flexibilität zu verlieren.

Feature- und Geometrieerkennung

Die Entwicklung eines flexiblen, innovativen Systems für Holzhandwerk und Möbelfertigung mit Kraft- und Momentensensorik zur variablen Vorschubsregelung ist das Ziel des Vorhabens. Zusätzlich können Scansysteme für die Bauteile oder in Abwandlung für Handhabungsaufgaben integriert werden.

Automatisierte Bearbeitungsschritte werden mit sicheren Einspannsystemen für individuelle Werkstücke (ggf. durch 3D-gedruckte Halterungen) ermöglicht - auch für große Bauteilstrukturen.

Co-Bot

Mit Hilfe eines neuen Konzepts soll die direkte Zusammenarbeit von Co-Bot (spezieller LBR) und Werkstattmitarbeiter im Handwerk und der Möbelproduktion ermöglicht werden, um repetitive, anstrengende Aufgaben wie Bohren und Schleifen zu erleichtern.

Der Roboter agiert als "Exoskelett", reduziert die physische Belastung für den Bediener und gleicht kritische Parameter aus. Das Konzept integriert automatisierte Mikromuster in die bedienergeführten Arbeitsabläufe, wodurch die aufwändige Programmierung entfällt und eine reproduzierbare Qualität gewährleistet wird. Dies ermöglicht die wirtschaftliche Integration von Robotern in traditionelle handwerkliche Umgebungen und erhöht die Wertschöpfungstiefe sowie die physiologische Gesundheit der Handwerker.

Programmierassistenz

Im Projekt wird u. a. die automatisierte Bestimmung des Tool-Center-Points (TCP) für flexible Endeffektoren und bei mobilen Robotersystemen (Part-to-Tool-Systeme für verschiedene Bearbeitungsmaschinen) untersucht. Verschiedene Werkzeuge haben unterschiedliche TCPs, die sich im Laufe der Zeit durch Abnutzung ändern. Das Ziel ist es, einen einfachen und weitgehend automatisierten Arbeitsablauf zur Ausrichtung des Roboters mit dem Werkzeug im Raum zu entwickeln, um die Rüstzeiten zu minimieren.

Ein intuitives optisches System könnte das Einlernen von Bewegungskurven ermöglichen, wodurch auch Facharbeiter ohne umfangreiche Automatisierungserfahrung den Roboter programmieren können.

Unsere Projekte

Die Projektidee beinhaltet die Entwicklung eines modifizierten Robotik-Systems für die Möbel- und Innenausbaubranche. Der Roboter führt das Werkstück und übernimmt (z. B.) komplexe Schleifarbeiten an einer entsprechenden stationären CNC-Maschine.

Ziel ist es, monotone und gesundheitsgefährdende Arbeiten vom Handwerker auf das neuartige Bearbeitungssystem auszulagern und frei geformte Massivholzteile und ähnliche Bauteile effizient zu bearbeiten.

Weitere Produktivitätssteigerungen sind z. B. durch die Ableitung der Schleifprogramme aus den Fräsprogrammen und CAD-Konstruktionsdaten der ursprünglichen Bauteile möglich.

Das geplante Projekt untersucht das Potenzial von Leichtbaurobotern (LBR) im Möbel- und Innenausbau, um Bearbeitungsaufgaben effizienter und ergonomischer zu gestalten – z. B. beim Fräsen von Kanten, Schleifen von Treppengeländern oder bei Beschichtungs- aufgaben.

Softwaretechnische und mechatronische Maßnahmen werden entwickelt, um die Eignung von kostengünstigen LBR zu verbessern. Die Validierung erfolgt durch Use-Cases bei den Netzwerkpartnern, um die nachfolgende Anwendbarkeit auf andere Betriebe zu zeigen.

So können Handwerksbetriebe ihre Produktivität steigern und wettbewerbsfähig bleiben, ohne ihre Flexibilität zu verlieren.

Die Entwicklung eines flexiblen, innovativen Systems für Holzhandwerk und Möbelfertigung mit Kraft- und Momentensensorik zur variablen Vorschubsregelung ist das Ziel des Vorhabens. Zusätzlich können Scansysteme für die Bauteile oder in Abwandlung für Handhabungsaufgaben integriert werden.

Automatisierte Bearbeitungsschritte werden mit sicheren Einspannsystemen für individuelle Werkstücke (ggf. durch 3D-gedruckte Halterungen) ermöglicht – auch für große Bauteilstrukturen.

Mit Hilfe eines neuen Konzepts soll die direkte Zusammenarbeit von Co-Bot (spezieller LBR) und Werkstattmitarbeiter im Handwerk und der Möbelproduktion ermöglicht werden, um repetitive, anstrengende Aufgaben wie Bohren und Schleifen zu erleichtern.

Der Roboter agiert als “Exoskelett”, reduziert die physische Belastung für den Bediener und gleicht kritische Parameter aus. Das Konzept integriert automatisierte Mikromuster in die bedienergeführten Arbeitsabläufe, wodurch die aufwändige Programmierung entfällt und eine reproduzierbare Qualität gewährleistet wird. Dies ermöglicht die wirtschaftliche Integration von Robotern in traditionelle handwerkliche Umgebungen und erhöht die Wertschöpfungstiefe sowie die physiologische Gesundheit der Handwerker.

Im Projekt wird u. a. die automatisierte Bestimmung des Tool-Center-Points (TCP) für flexible Endeffektoren und bei mobilen Robotersystemen (Part-to-Tool-Systeme für verschiedene Bearbeitungsmaschinen) untersucht.

Verschiedene Werkzeuge haben unterschiedliche TCPs, die sich im Laufe der Zeit durch Abnutzung ändern. Das Ziel ist es, einen einfachen und weitgehend automatisierten Arbeitsablauf zur Ausrichtung des Roboters mit dem Werkzeug im Raum zu entwickeln, um die Rüstzeiten zu minimieren.

Ein intuitives optisches System könnte das Einlernen von Bewegungskurven ermöglichen, wodurch auch Facharbeiter ohne umfangreiche Automatisierungserfahrung den Roboter programmieren können.

Unsere Partner

Die Tischlerei Eigenstetter ist ein Handwerksunternehmen, das seit 1986 im mecklenburgischen Rehna aktiv ist und viel Wert auf hochwertige individuelle Handwerksarbeit legt. Im letzten Jahrzehnt wurde zunehmend versucht, dieses tradierte Wissen und diese Handwerkskultur in ein industrielles Umfeld einzubringen und mit modernsten Fertigungsverfahren zu ergänzen. Hierzu werden sowohl outputseitig – durch vermehrtes Anbieten von Engineering-Lösungen für Industriekunden – als auch throughputseitig – durch Einsatz mehrerer Roboter, 5-Achsen-Bearbeitungsmaschinen und neueren Verfahren wie Laserbearbeitung – vielfältige zum Teil sehr erfolgreiche Lösungsansätze gesucht und gefunden. Diese Anstrengungen des Unternehmens, sein traditionelles Profil mit modernen Verfahren zu flankieren (CAD-CAM-Lösungen, Robotik etc.), wurde 2014 mit dem ZIM-Preis in der Kategorie Handwerk honoriert.

Das Unternehmen MFG Mecklenburger Freizeitmöbel entwickelt und fertigt eigene Produkte und ganze Designlinien primär für den Outdoorbereich. Diese werden am Standort Brüel mit einer hohen Wertschöpfungstiefe in Serie gefertigt. Dies wird ermöglicht durch eine Kombination aus modernster Anlagentechnik und einer ausgeprägten technischen Fachkompetenz im Bereich der Automatisierung und Robotik. Um neue Produktideen mit eigenen Form- und Liniendesigns wirtschaftlich fertigen zu können ist eigens ein Team aus Technikern, Ingenieuren und Facharbeitern im Unternehmen tätig. Durch die Bandbreite an eingesetzten Verfahren, Materialien und der verhältnismäßig hohen Kapazitätbietet das Unternehmen MFG Mecklenburger Freizeitmöbel beste Voraussetzungen, im Rahmen eines Netzwerkes technische Ideen zu implementieren und neue Lösungsansätze für mittelgroße Möbelproduzenten zu entwickeln. Denn besonders im Übergangsbereich vom Handwerk zu einem mittlerenUnternehmen entstehen eigene technische Problemstellungen, für die es neue und kreative Lösungenzu finden gilt.

Das Unternehmen Reichenbach Spezialmaschinenbau ist bestens ausgestattet und besitzt über umfängliche Erfahrungen in den Bereichen Robotik, Automatisierung und Anlagenbau. Das mittelständige Unternehmen aus Grimmen, hat seinen Ursprung in der 1850 gegründeten Maschinen und Bauschlosserei Reichenbach und besteht in seiner heutigen Geschäftsform unter dem geschäftsführenden Gesellschafter René Reichenbach bereits seit 1994. Das Kerngeschäft von Reichenbach Spezialmaschinenbau konzentriert sich auf Handhabungs- und Automatisierungstechnik.

Die Adolf Neuendorf GmbH ist ein mittelständisches Unternehmen, welches bereits seit 1909 seine Kunden mit angepassten Präzisionswerkzeugen, Maschinen der Metallbearbeitung und Betriebseinrichtungen versorgt. Die personellen und infrastrukturellen Kapazitäten sowie das Leistungsspektrum wurden seitdem kontinuierlich erweitert und umfassen nunmehr ebenfalls Automatisierungslösungen, Spannelemente, fahrerlose Transportsysteme und Arbeitsschutzeinrichtungen.

In den letzten Jahren legte das Unternehmen seinen Arbeitsschwerpunkt auf robotische Automatisierungstechnik. Neben dem Vertrieb von Leichtbaurobotern relevanter Hersteller wird ein umfangreiches Peripheriespektrum (Greifsysteme, Kamerasysteme, Software) branchenübergreifend angeboten. Ferner werden individuelle, maßgeschneiderte Sonderlösungen entwickelt und mit Kooperationspartnern in Betrieb genommen. Ein Schwerpunkt der Entwicklungstätigkeiten im Bereich der kundenspezifischen Automatisierungssysteme liegt in den Cobot-Anwendungen. Mit diesen kollaborierenden Roboterarmen (z. B. von Universal Robots) können Klebe-, Montier- oder Pick & Place-Lösungen gestaltet werden. Durch die gemeinsame Netzwerkarbeit sollen weitere derartige Potenziale zur effizienteren Gestaltung der Produktionsabläufe im Handwerk identifiziert und mit innovativen anlagentechnischen Lösungen umgesetzt werden.

Das Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP setzt die Forschungsschwerpunkte auf die innovative Gestaltung der Fertigungsabläufe (und der dazugehörigen Betriebsmittel) von vornehmlich Großstrukturen. Auf Basis angewandter Forschung werden im Rahmen von Forschungs- und Entwicklungsprojekten mit Kooperationspartnern Konzepte für Produkt und Prozessinnovationen für viele Zukunftsbranchen entwickelt und realisiert.

Das derzeitige Forschungsportfolio umfasst Fertigungsverfahren, Automatisierungstechnik, Qualitätstechnik, Unternehmensorganisation und Produktentwicklung für die Geschäftsfelder Schiffe und Offshore, Bauwesen, Stahlbau, Handwerk sowie Flugzeug- und Schienenfahrzeugbau. Dabei werden je nach Problemstellungen ganzheitliche Lösungen durch eine enge Kooperation der einzelnen Entwicklungsteams aus einer Hand geliefert. Ein Arbeitsschwerpunkt der Einrichtung liegt in der Realisierung von hochinnovativen – aber dennoch bedienerfreundlichen und kostengünstigen – Robotikzellen für KMUs.

Das Unternehmen Metallbau Wittenberg GmbH & Co. KG ist ein innovatives mittelständisches Unternehmen aus Torgelow. Das im Jahr 1881 von Carl Wittenberg gegründete Traditionsunternehmen wird seit 1991 von Dipl.-Ing. Jörg Wittenberg als Geschäftsführer geleitet.

Das Unternehmen ist traditionell dicht mit dem Metallbau verbunden, im Zuge der Sicherung der Wettbewerbsfähigkeit und der verschiedenen Bestrebungen zur technologischen Weiterentwicklung wird zunehmend auch mit anderer Werkstoffkombinationen und dazugehörigen Verfahren gearbeitet. Die Qualität der Produkte wird durch die gut ausgebildeten Fachkräfte und das hauseigene Entwicklungs- und Konstruktionsbüro gewährleistet. In dieser Abteilung arbeiten motivierte Ingenieure mit modernster CADSoftware an der konstruktiven Umsetzung abstrakter Designideen und sind bestrebt, eigene Innovationsideen weiterzuentwickeln.

Die Marlower Möbel GmbH wurde 1956 als PGH “Einheit” (Produktionsgenossenschaft des Handwerks) gegründet und stellte zunächst Kindergarten- und Hortmöbel her. Am 1. September 1990 erfolgte die Umwandlung in eine GmbH unter Geschäftsführer Manfred Ohm. Das Unternehmen wird von seinem Nachfolger Mirko Ohm geführt und beschäftigt derzeit 52 Mitarbeiter.

Seit mehr als 60 Jahren werden in dem Unternehmen hochwertige Möbelstücke aus dem Naturprodukt Holz gefertigt. Die Marlower Möbel GmbH fertigt Einzelstücke und maßgeschneiderte Raumlösungen in höchster handwerklicher Qualität unter der Eigenmarke “naturlicht”. Dabei werden ausschließlich heimische Hölzer verarbeitet und mit natürlichen Oberflächenbehandlungen versehen. Auch das Entwerfen von exklusiven Möbelstücken der Premium-Klasse nach individuellen Kundenwünschen wird angeboten. Das Kerngeschäft beinhaltet die Herstellung von Schulmöbeln, wie Tische, Stühle und Tafeln, welche etwa 50% des Gesamtumsatzes ausmachen. Seit 1997 wurde das Angebot wieder um Kindergarten- und Hortmöbel erweitert.

hre Kerntätigkeit ist die Beratung von Unternehmen bei der Umsetzung konkreter Entwicklungsprojekte und bei der strategischen Weiterentwicklung des Unternehmens.

Am Standort Rostock – mit Blick über die Warnow bis zur Ostsee – arbeiten Ingenieure und Naturwissenschaftler verschiedener Fachrichtungen bedarfsorientiert interdisziplinär zusammen. Die ATI Küste stellt ihren Kunden neben dem Know-how aus über 20 Jahren Beratungstätigkeit eine große Bandbreite an technologischen und methodischen Spezialkenntnissen zur Verfügung.

Aus zahlreichen vorausgegangenen Netzwerkprojekten und anderen FuE-Kooperationen verfügen die Mitarbeiter der ATI Küste über die notwendigen Erfahrungen zum erfolgreichen Aufbau und zum Management von Unternehmensnetzwerken. Dank der vielseitigen Erfahrungen und Kompetenzen der Mitarbeiter kann die ATI Küste GmbH die Netzwerkunternehmen bei der Entwicklung innovativer Produkte fachlich und organisatorisch beraten sowie bei der Markteinführung dieser Produkte unterstützen.

Die ATI Küste GmbH wirkt im Netzwerk als neutraler Intermediär, d. h. sie hat keine Beteiligungs- und Beschäftigungsverhältnisse mit Netzwerkunternehmen sowie keine wirtschaftlichen Eigeninteressen an den Netzwerk-Ergebnissen.